钢桩施工工艺1.施工准备包括:平整和清理场地;测量定位放线;标出桩心位置,并用石灰撒圈标出桩径大小和位置;标出打桩顺序和桩机开行路线,并在桩机开行部位上铺垫碎石

2.打桩顺序钢桩施工,有先挖土后打桩和先打桩后挖土两种方法

在软土地区,一般表层土承载力尚可,深部地基承载力则往往很差,且地下水位较高,较难以排干

为避免基坑长时间大面积暴露被扰动,同时也为了便于施工作业,一般采取先打桩后挖土的施工法

它的施工顺序是:现场三通一平→打桩→切桩→安混凝土圆盖→堵住桩头→填砂将坑口填平→设井点降低地下水位→进行基坑机械化挖土施工→清理基坑→修整边坡→焊桩盖→浇筑垫层混凝土→绑钢筋→支模板→浇筑混凝土基础承台

钢桩的施工顺序是:桩机安装→桩机移动就位→吊桩→插桩→锤击下沉→接桩→锤击至设计深度→内切钢桩→精割→戴帽

为防止打桩过程中对邻桩和相邻建(构)筑物造成较大位移和变位,并使施工方便,一般采取先打中间后打外围(或先打中间后打两侧);先打长桩后打短桩;先打大直径桩,后打小直径桩的程序进行

如有两种类型桩,则先打钢桩,后打混凝土桩,这样有利于减少挤土,满足设计对打桩入土深度的要求

另外,在打桩机回转半径范围内的桩宜一次流水施打完毕,为此应组织好桩的供应,并搞好场地处理、放样桩和复核等配合协调施工

3.桩的运输与吊放钢桩可由平板拖车运至现场,用吊车卸于桩机一侧,按打桩先后顺序及桩的配套要求堆放,并注意方向

场地宽时宜用单层排列

吊钢桩多采用一点绑扎起吊,待吊到桩位进行插桩,将钢桩对准事先用石灰划出的样桩位置,做到桩位正、桩身直

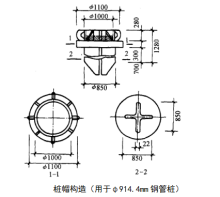

4.打桩方法为防止桩头在锤击时损坏,打桩前,要在桩头顶部放置特制的桩帽(右图)

其上直接经受锤击应力的部位,放置硬木制减振木垫

打桩时,先用两台经纬仪,架设在桩架的正面及侧面,校正桩架导向杆及桩的垂直度,并保持锤、桩帽与桩在同一纵轴线上,然后空打1~2m,再次校正垂直度后正式打桩

当沉至某一深度并经复核沉桩质量良好时,再行连续打击,至桩顶高出地面60~80cm时,停止锤击,进行接桩,再用同样步骤直至达到设计深度为止

若开始阶段发现桩位不正或倾斜,应调正或将钢桩拔出重新插打

5.接桩钢桩每节长15m,沉桩时需边打入边焊接接长,一般可采用日YM-505N型半自动无气体保护焊机焊接

这种焊机具有效率高,质量好,焊接变形小,适应全位置焊接,操作方便等优点

焊丝采用日SAN-53自动保护焊丝,直径φ3.2和φ2.4mm,由焊机的送丝机构自动送丝,靠人工手把(焊枪)焊接

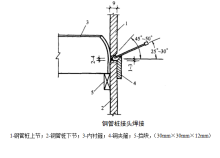

焊接前,应将下节桩管顶部变形损坏部分修整,上节桩管端部泥砂、水或油污清除;铁锈用角向磨光机磨光,并打焊接剖口

将内衬箍放置在下节桩内侧的挡块上(右图),紧贴桩管内壁并分段点焊,然后吊接上节桩,其坡口搁在焊道上,使上下节桩对口的间隙为2~4mm,再用经纬仪校正垂直度,在下节桩顶端外周安装好铜夹箍,再行电焊

施焊应对称进行,管壁厚小于9mm的焊两层,大于9mm的焊3层

焊接时注意:焊完每层焊缝后,及时清除焊渣;每层焊缝的接头应错开;充分熔化内衬箍,保证根部焊透;遇大风,要装挡风板;气温低于0℃,焊件上下各100mm要预热;焊接完毕后应冷却1~5min,再行锤击打桩

6.送桩当桩顶标高离地面有一定差距,而不采用接桩时,可用送桩筒将桩打到设计标高

送桩筒应满足以下要求:打入阻力不太大;打击能量能有效传给所打的桩;上拔容易,能连续持久使用

7.贯入度控制钢桩一般都不设桩靴,直接开口打入

沉桩时,土体由桩口涌入桩管内,至一定高度(一般为1/3~1/2的桩体贯入深度)后,即闭塞封死,其效用与闭口桩相似

贯入深度一般按以下标准控制:(1)持力层较薄时,打到持力层厚度的1/3~1/2;当持力层厚时,以最后十次锤击每击的贯人量S≤2mm为限;当持力层坚固时,打入1~2倍桩径的深度;当持力层不大坚固时,打入桩径5~10倍的深度

宝钢设计要求打入标准贯入阻力N值50以上的坚实砂层,进入深度(从持力层上表面算起)为桩径的3~5倍,以满足其土塞效应

(2)锤击桩顶时对桩产生的锤击应力应不超过钢桩材料的允许应力(一般按80%考虑),一般限制最后10m的锤击数在1500击以下(总锤击数不超过3000击)

(3)以桩锤的容许负荷限制,避免桩锤的活塞受到过量冲击而损坏,一般限制每次冲击的最小贯入量不大于0.5~1.0mm作为控制

以上停打标准系以贯入深度为主,并结合打桩时的贯入量最后1m锤击数和每根桩的总锤击数等综合判定

宝钢停打标准:在满足下列条件之一时即可停打,贯入度S≤4mm/击;最后1m锤击数≥250击;每根桩的总锤击数N≥2500击

变通条件:如果必保深度达不到,则必须控制S≤3mm

打桩时要作好原始记录,记录桩号、打桩日期、桩锤型号、桩规格、打入深度、焊接质量情况、锤击次数、落锤高度、最后贯人度、回弹量、平面位移,以及打桩过程中出现的问题及处理措施等等

8.钢桩切割钢桩打入地下,为便于基坑机械化挖土,基底以上的钢桩要切割

由于周围被地下水和土层包围,只能在钢桩的管内地下切割

切割设备有等离子体切桩机、手把式氧乙炔切桩机、半自动氧乙炔切桩机、悬吊式全回转氧乙炔自动切割机等,以前两种使用较普遍,工作时可吊挂送入钢桩内的任意深度,靠风动顶针装置固定在钢桩内壁,割嘴按预先调整好的间隙进行回转切割

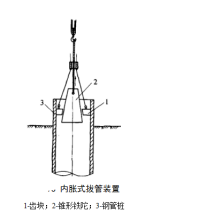

割出短桩头,用右图所示内胀式拔桩装置,借吊车拔出,能拔出地面以下15m深的钢桩,拔出的短桩焊接接长后再用

9.焊桩盖为使钢桩与承台共同工作,可在每个钢桩上加焊一个桩盖,并在外壁加焊8~12根φ20mm的锚固钢筋

桩盖形式有平桩盖和凹面形两种

当挖土至设计标高,使钢桩外露,取下临时桩盖,按设计标高用气焊进行钢桩顶的精割,方法是先用水准仪在每根钢桩上按设计标高定上三点,然后按此水平标高固定一环作为割框的支撑点,然后用气焊切割,切割清理平整后打坡口,放上配套桩盖焊牢

10.桩端与承台连接钢桩顶端与承台的连接一般采用图7-100所示刚性接头,将桩头嵌入承台内的长度不小于1d(d——钢桩外径)长度,或仅嵌入承台内100mm左右,再利用钢筋予以补强或在钢桩顶端焊以基础锚固钢筋,再按常规方法施工上部钢筋混凝土基础

以上内容由大学时代综合整理自互联网,实际情况请以官方资料为准。